自1735年法国科学家Charles de la Condamine发现橡胶以来,工程师们一直着迷于它的特性以及如何使用它。如今,随着工程师可以选择的弹性体范围更广,该领域也变得更加复杂。有些材料可以完全或部分硫化(交联),就像热塑性硫化橡胶(TPV),亦或者不硫化,例如其他的热塑性弹性体(TPE)。这些材料中含有许多不同的化学成分,包括天然橡胶(NR)、丁苯橡胶(SBR)、丁腈橡胶(NBR)、丁基橡胶(BR)、三元乙丙橡胶(EPDM)、氯丁橡胶、硅胶、含氟弹性体、SEBS/SEPS、EVA、TPU、COPE、f-PVC、COPA等。应该如何决定选择哪种材料呢? 一个简单的测试方法来区分各种弹性体材料的关键性能之一,就是测试材料被压缩及其回弹的能力,称为“压缩形变”。简言之,我们可以将压缩形变,有时也称为“永久变形”,看作是材料在设定的时间和温度下受压力作用变形后,恢复到原始状态的弹性记忆的一种表征。

什么是压缩永久变形测试?

压缩永久变形测试是根据公认的行业标准,测量材料在长时间和指定温度下被压缩后的回弹特性的测试。通常,在动态、半动态或静态应用中,压缩形变(永久变形)的程度用来确定弹性体密封件的密封性能。该测试通常是对给定尺寸的弹性体试样进行22,70或168小时,并在不同温度下的测试,例如70℃、100℃和125℃,具体取决于零部件的应用要求。虽然压缩永久变形并不总是与零部件的性能直接相关,但它是开发过程中一个很好的起点和可以测量的简单性能指标。它应该与其他预计会应用于零部件的应力结合使用,包括零部件如何被压缩和偏转,变形多长时间,受力和松弛多长时间,施加力的速度有多快,以及温度的波动情况。

如何进行压缩永久变形测试?

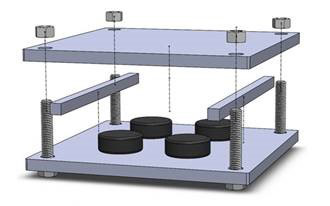

行业中有多种测试压缩永久变形的方法,其中ISO 815和ASTM D395是最常用的。然而,根据产品应用和工程师试图实现的具体目标,还可以使用其他测试方法,如使用ISO 1653在低温下测试压缩形变。以下概述了如何根据ISO 815测量压缩永久变形。该试验是将一个标准尺寸的圆柱形样件(6.2毫米厚[0.24”]/13.0毫米[0.51”]直径,或12.4毫米厚[0.49”] /29.0 毫米[1.15”]直径)在一定温度下压缩一定时间使其至原始高度的75%,然后在卸载30分钟后再测量其高度。压缩永久变形测试设备(夹具)如下图所示。

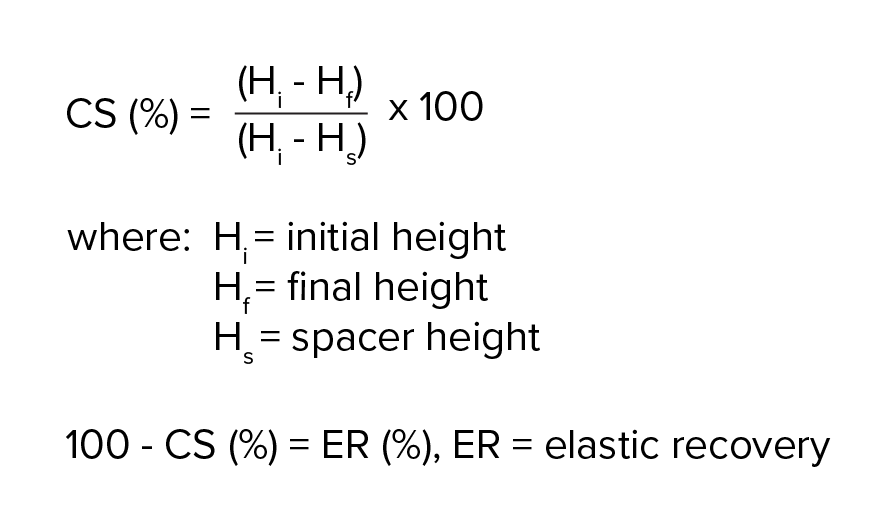

压缩永久变形率(CS)表示为如下公式。

压缩永久变形数据告诉你关于材料的哪些信息?

材料的弹性恢复性能主要由粘弹性性能决定,粘弹性性能也由其在应力松弛约束下的行为决定。由于弹性恢复是一种时间依赖性的性能,其结果将受到最初的压缩速度和压力停留时间的影响;压力停留时间越长,弹性恢复速度越慢,压缩形变率越高。温度也会产生类似的效果,在较高的温度下,聚合物内部的分子运动得更快,随着分子之间的滑动速度更快,从而使得应力降低。 因此,在相同的时间长度,较高温度的情况下将有更大的应力松弛率和更高程度的压缩永久变形。压缩永久变形可以以许多不同的方式使用。在一个项目的开始,它被用来筛选材料以确定哪个材料对于产品应用是最适用的。需要注意的是,零部件的设计会影响密封性能,同时应考虑材料的压缩永久变形性能,以使得产品获得最佳的密封性能。一旦一种材料被选定,压缩永久变形就可以用来监控产品的质量。

总结...

压缩永久变形数据在相对基础研究上是非常有用的,是筛选弹性材料的一种好方法,可以确定哪种材料可能是对产品应用最适用的。材料的永久变形是指材料在设定的时间和温度下受压力作用变形后,恢复到原始状态的弹性记忆的一种表征。因此,压缩永久变形越高,材料的弹性恢复越低。